Atelec, spécialiste de la

réparation d’électrobroche

depuis 2006Avec Atelec, bénéficiez d’une

GARANTIE DE 6 MOIS

sur vos roulements hybrides céramiques !

Un service fiable et compétitif

et offrons à nos clients un service fiable et compétitif.

Une garantie de 6 mois

sur les roulements hybrides céramiques

La gratuité

des frais de diagnostic

et d’expertise

Des livraisons

en franco de port

La réparation

de toutes les marques et tous les modèles d'électrobroches à changement d’outils manuels

La réparation

des électrobroches à changement d’outils automatiques, comme les modèles HSD couramment réparés (série ES : 362, 915,919, 929, 988, etc…)

La rapidité des réparations

grâce un stock important de roulements à contacts obliques, acier ou céramiques

Comment faire réparer son électrobroche avec Atelec ?

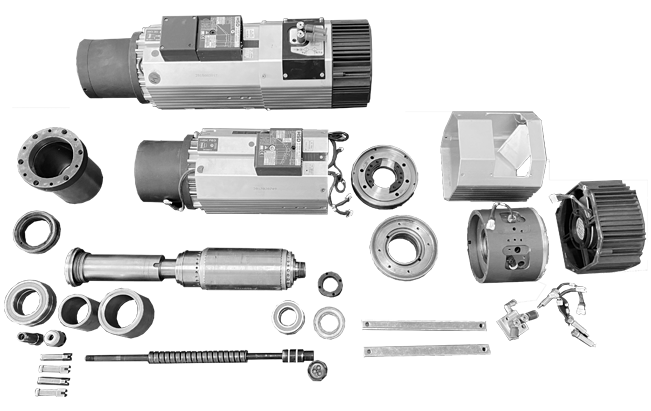

Nous réparons des broches et électrobroches à grande vitesse avec des systèmes de changement d’outils automatiques (SSK, ISO et HSK) ou manuels (écrous de serrage ERT).

Nous utilisons des roulements de haute précision de marque allemande ou japonaise qui respectent les préconisations des constructeurs d’électrobroches.

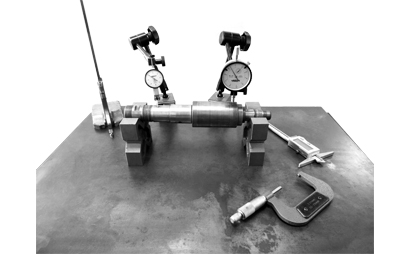

Nous effectuons 4 mesures systématiques :

- vérification de la bonne concentricité du rotor,

- si besoin, nous vous proposerons un équilibrage dynamique,

- le contrôle du bon état du bobinage avec un testeur à ondes de choc permet de mettre en évidence une défaillance d’isolement entre phase, entre spire ainsi qu’une fuite dans la carcasse,

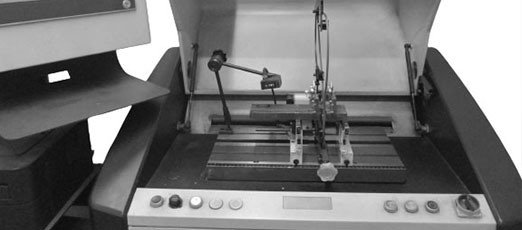

- le rodage des électrobroches selon un programme automatique d’1h20min faisant varier la fréquence électrique et le temps de fonctionnement. Cette étape est déterminante pour la longévité de nos roulements.

Les étapes de réparation de ma broche

Réception

La broche est expertisée par notre équipe pour effectuer un diagnostic précis et complet.

Démontage

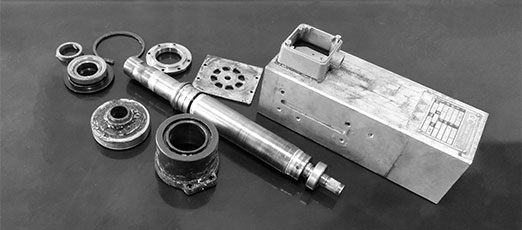

La broche est partiellement ou totalement démontée pour effectuer le diagnostic de réparation.

Expertise mécanique

L'équilibrage du rotor est mesuré et contrôlé. Une vérification est réalisée sur les tolérances du palier, des ressorts et/ou des rondelles bellevilles. L'assemblage des roulements sur l'arbre moteur est également contrôlé avec précision.

Expertise bobinage

Nous expertisons chacun des moteurs grâce à un outil de mesure très précis (SKF BAKER DX), qui analyse et détecte toutes anomalies d'isolement diélectrique, ce qui permet de diagnostiquer avec une grande précision l'état du bobinage moteur.

Devis

Nos devis d'expertise sont gratuits, ainsi que les retours de moteurs dans nos caissons bois mis à disposition. Le diagnostic et la réparation de moteur d'électrobroche sont notre cœur de métier. Nous maîtrisons donc parfaitement le process de réparation ce qui nous permet d'être juste et précis dans nos tarifications qui sont par conséquent très compétitives.

Délais d'intervention

Nos interventions ont un délai moyen de 8 à 10 jours. Ce délai est allongé seulement si un rebobinage moteur est nécessaire. Les urgences peuvent elles être traitées sous un délai de 24/48H. Ces délais d'intervention maîtrisés sont la conséquence d'un large stock de roulements acier et céramique à notre disposition.

Rodage moteurs

Une fois les étapes de remontage terminées, tous les moteurs sont testés à vide sur un banc d'essais. Ce procédé permet de tester et de roder les roulements de haute précision, suivant les préconisations constructeur.

Chaque moteur restitué est accompagné d'un rapport graphique retraçant le comportement des paramètres électriques et thermiques durant le cycle de rodage.

Expédition

Le moteur prêt au départ est reconditionné avec soins par notre équipe, dans nos caissons bois permettant une sécurité maximale lors du transport retour. Ces caissons permettent également à chaque client des envois fiables et sécurisés pour les futures réparations.

Garantie

Nous mettons un point d'honneur à garantir nos réparations 6 mois pour les roulements céramiques haute précision, y compris en cas de production intensive type 3/8.

Prendre contact avec l’atelier de réparation

- 02 51 93 07 72

- atelec@orange.fr

-

14 rue Pierre Maria - Parc d’activités les 3 Monts -

85300 Challans

Les marques de broche réparées par Atelec

Dotée d’une expérience longue de nombreuses années dans le domaine de la maintenance des électrobroches d’usinage, Atelec est en mesure de prendre en charge la réparation de dizaines de références de broches proposées par les fabricants suivants :

Définition et principe de l’électrobroche

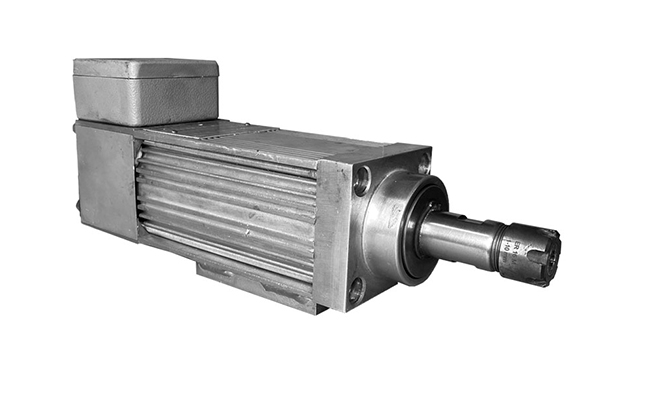

Qu'est-ce qu'une Électrobroche ?

Une électrobroche est une broche motorisée qui intègre un moteur électrique. Elle est conçue pour effectuer des tâches de haute précision avec une vitesse de rotation élevée, souvent utilisée dans les machines CNC (Commandes Numériques par Calculateur). La conception intégrée permet d’améliorer la rigidité et de réduire les vibrations, ce qui est crucial pour obtenir des finitions de surface de haute qualité.

L’électrobroche joue le rôle d’interface entre la machine et les outils coupants mis en rotation dans le cadre des opérations d’usinage à grande vitesse (UGV). Rapide et extrêmement précis, ce composant est également très sensible et nécessite un entretien régulier.

Il existe divers types d’électrobroches qui ne présentent pas les mêmes caractéristiques : certaines sont destinées au perçage, d’autres au fraisage, d’autres encore sont conçues pour rectifier des pièces de tailles variables. Cependant, quelles que soient leurs spécificités, ces différentes familles d’électrobroches partagent toutes un point commun : elles sont constituées de divers éléments qui peuvent s’abîmer, s’user ou s’oxyder, à cause d’un défaut de conception, d’une mauvaise manipulation ou par l’effet du temps : système de serrage, dispositif de soufflage, roulements à contacts oblique ou haute vitesse, joint d’étanchéité, sondes de température, dispositif de fixation, bobinage, capteur inductif de prise d’outil, segments, circuit de refroidissement, chemise de refroidissement…

La moindre cassure, usure ou oxydation touchant l’un de ces éléments peut alors entraîner un dysfonctionnement général de l’électrobroche, paralysant ainsi la totalité ou une partie de la production. D’où l’importance de confier l’entretien et la réparation de cet organe essentiel à un expert du domaine !

Les séries d'Électrobroches

Les électrobroches se déclinent en plusieurs séries, chacune adaptée à des applications spécifiques :

Série Standard : Idéale pour les applications générales d’usinage, offrant un bon équilibre entre coût et performance.

Série Haute Précision : Conçue pour des tâches nécessitant une grande précision et une excellente qualité de surface, souvent utilisée dans la fabrication de moules et matrices.

Série Haute Vitesse : Parfaite pour les opérations de fraisage et de perçage rapides, réduisant le temps de cycle et augmentant la productivité.

Série Puissance Élevée : Destinée aux opérations nécessitant un couple élevé, comme l’usinage de matériaux durs.

Les pannes classiques d’une électrobroche

et offrons à nos clients un service fiable et compétitif.

Le roulement de la broche

Particulièrement sollicité lors des opérations d’usinage, le roulement est un élément présent à l’avant et à l’arrière de la broche. Il peut faire les frais d’une cassure ou d’une usure prématurée causée par de multiples raisons (chocs, collisions, charge de travail mal adaptée, particules ou liquide dans la broche…)

L'arbre de broche

Lorsqu’il subit un choc, l’arbre de broche peut se déformer, notamment au niveau du cône et des roulements. Parfois, c’est un problème au niveau du rotor qui est responsable du dysfonctionnement. La panne peut également être due à une usure de contact (ou « fretting »).

La corrosion

La corrosion est un phénomène de détérioration qui peut toucher de nombreux organes de l’électrobroche, internes comme externes. L’oxydation, et par extension la corrosion, peut toutefois être contrée par un nettoyage méticuleux des éléments concernés et un stockage dans un lieu adapté.

La pince de serrage

Sujette à l’usure, comme d’autres organes constituant l’électrobroche, la pince de serrage doit être rapidement remplacée si elle est abîmée. En effet, une pince de serrage endommagée peut se détacher lors de la rotation et représenter un réel danger pour l’opérateur. Les pinces de serrage ne sont pas usinables ni réparables. Elles sont fabriquées avec des aciers ayant subis des traitements thermiques pour une longue durée de vie du produit.

Les paliers

La bonne tenue dans le temps des roulements résulte de la précision du montage, de la concentricité et du bon équilibrage de l’arbre mais aussi de la précision des paliers. Afin de garantir le meilleur résultat, nous réalisons des paliers complets en acier ou en aluminium sur mesure pour la plupart de nos réparations. Les pièces sont ensuite ajustées en interne par nos mécaniciens.

Le système de serrage pour les broches à changement automatique

Situé à l’avant de la broche, le système de serrage peut dysfonctionner à la suite d’une usure des rondelles Belleville ou du ressort de compression, résultat de trop nombreuses sollicitations.

Le rebobinage

Respectivement partie statique et mobile du moteur électrique, le stator et le rotor permettent l’entraînement des outils par le centre d’usinage. Les défaillances sont le plus souvent causées par l’usure des roulements pouvant provoquer la détérioration du bobinage suite à un échauffement excessif. L’entrefer rotor/stator étant très réduit, le jeu occasionné par une rupture des roulements fait vibrer le rotor, qui lui-même finit par grignoter le bobinage. Les frais de remise en état sont alors beaucoup plus coûteux, puisqu’un rebobinage est à prévoir. Par conséquent, intervenez rapidement avant que les dégâts ne soient trop importants. Le rebobinage du stator est réalisé en interne avec des matériaux sélectionnés pour répondre aux exigences des moteurs à haute-vitesse. Les bobinages sont tous refaits à l’identique de l’origine avec parfois même une amélioration entre matière d’isolement suivant les marques. Le débobinage est effectué à l’aide d’un générateur de gaz oxhydrique de manière à conserver les caractéristiques isolantes et la tôlerie afin de limiter les pertes par courants de Foucault.

Le circuit de refroidissement

Destiné à maintenir la broche à bonne température pendant l’usinage, le circuit de refroidissement a un rôle prépondérant sur la longévité des roulements ainsi que celle du bobinage. Dans le cas des refroidissements à air pulsé, nous serons en mesure de vous proposer des améliorations afin d’augmenter la durée de vie de vos moteurs. Par exemple, nous proposons de remplacer les ventilateurs originaux plastiques par des copies en aluminium, plus résistant à l'abrasion ou à la déformation, des copeaux d’usinage. Pour les refroidissements à air comprimé et les refroidissements liquide, une défaillance en étanchéité peut produire des dommages plus ou moins importants au stator et provoquer une surchauffe générale de la broche.

Les secteurs d’activités pour Atelec

Référence incontournable dans le secteur de la maintenance des électrobroches, Atelec travaille en étroite collaboration avec des entreprises de plusieurs secteurs, notamment la menuiserie industrielle. Ces acteurs reconnus sur leur marché, spécialisés dans la fabrication d’éléments en bois, en PVC ou encore en aluminium, sont implantés partout en France, mais également en Europe.

Vos questions fréquentes sur la réparation de broche

Les devis sont-ils gratuits ?

Oui, les frais de démontage et de diagnostic pour vous établir un devis de réparation définitif sont gratuits. Si vous ne souhaitez pas donner suite au devis, vous avez le choix entre 2 options : soit le matériel est ferraillé (donc sans frais), soit l’electrobroche vous est envoyée par transporteur. Dans ce dernier cas, seuls les frais de transport retour seront à votre charge.

Les techniciens réparateurs peuvent-ils se déplacer pour déposer l’électrobroche de la machine ?

Nos réparateurs sont des électriciens et mécaniciens qui connaissent parfaitement la conception interne des moteurs et particulièrement des électrobroches. Nous disposons en atelier, d’équipements très spécifiques et volumineux qui ne permettent pas le diagnostic ni la réparation sur le site du client. Par conséquent, nous n’avons pas l’organisation adaptée pour nous déplacer sur votre site. C’est au client de démonter son électrobroche et de nous la faire parvenir par transporteur ou par taxi à notre établissement vendéen.

Quelles sont les garanties proposées par Atelec ?

Nous proposons une garantie mécanique sur les roulements haute vitesse :

- 6 mois pour les roulements hybrides à billes céramiques,

- 3 mois pour les roulements à billes acier

C’est une garantie mécanique sur les roulements, y compris l’usure. La garantie est valable quel que soit le rythme de production de l’usine. Si vous produisez en 2/8 ou en 3/8, nous conservons la même durée de garantie.

La garantie couvre la main-d’œuvre en atelier, la fourniture de roulements, ainsi que l’expédition par transporteur.

Les pannes électriques ou de bobinage ne sont pas couvertes par la garantie.

Que se passe-t-il si les roulements se bloquent pendant la durée de garantie ?

Nous sommes les seuls réparateurs de broche à vous garantir la durée de vie des roulements, y compris face à l’usure normale des billes des roulements. Notre garantie est très nettement supérieure à la concurrence et aux constructeurs eux-mêmes (qui garantissent souvent la réparation, mais presque jamais les roulements). En cas de roulements défectueux ou hors service pendant la durée de garantie, le remplacement des roulements et la main d’œuvre en atelier est gratuit. Dans certains cas, la garantie sera exclue (voir les exclusions de garantie ci-dessous)

Nous garantissons les roulements car nous avons réparé des milliers d’électrobroches. Nous avons de nombreux témoignages de clients industriels qui confirment la fiabilité et la très bonne longévité de nos réparations.

Quelles sont les limites et exclusions de garanties ?

La garantie mécanique sur les roulements hybrides céramiques est de 6 mois (3 mois pour les roulements acier), sauf dans les cas suivants :

- des chocs ou des collisions de l’électrobroche,

- d’un actionnement pendant la course,

- d’un ventilateur de refroidissement bouché ou détruit par des copeaux d’usinage,

- d’un circuit de refroidissement de la broche défectueux (surchauffe de la broche),

- d’un circuit d’air pneumatique défectueux ou pollué ( particules à l’intérieur de la broche),

- dommages de transport ou de montage sur le site du client (chutes),

- utilisation d’un outillage ou d’un porte-outil déséquilibré ou incompatible avec la vitesse de rotation de la broche,

- d’un montage incorrecte sur la machine,

- des jets d’huile de coupe mal orientés ou qui diffusent un brouillard dans la cabine d’usinage,

- des dommages dus à un stockage inapproprié ( notamment en présence d’humidité),

- des pannes de surtensions ou sous-tensions ( erreur de câblage opérateur ou réseau EDF ponctuellement défaillant)

Les pannes électriques, et notamment les défauts de bobinage ne sont pas couvertes par la garantie.

Quelle garantie proposez-vous si la broche réparée ne sera pas de suite installée ?

Que se passe-t-il en cas d’arrêt de production suite au défaut de l’électrobroche ?

Atelec décline toute responsabilité en cas d’arrêt de la production pendant et après la période de garantie.

Quels sont les tarifs d’Atelec ?

Les prix diffèrent en fonction des modèles. Le devis est gratuit et sans engagement (les frais de diagnostics ne seront pas facturés). En règle générale, nous constatons que nos prix de réparation sont très compétitifs. Le prix moyen constaté des réparations varie entre 20% et 40% du prix d’une électrobroche neuve.

Quelle est la durée moyenne des réparations ?

Nous disposons d’un stock important de roulements haute vitesse. Cela nous permet de vous proposer des réparations dans des délais courts, souvent entre 5 à 10 jours. Pour un délai express, consultez-nous. Nous sommes capables sur rendez-vous de vous traiter une réparation sous 24, 48 ou 72h00, sans frais supplémentaires.